NON DIREMO PIÙ “MI COMPRO UN CAMION”, MA “MI STAMPO UN CAMION”. RENAULT TRUCKS INFATTI HA COMINCIATO A PRODURRE DIVERSI PEZZI DEI SUOI MOTORI CON UNA STAMPANTE 3D!

Sembra una notizia da film di fantascienza e invece è una realtà di oggi: Renault Trucks sta sviluppando la tecnica della stampa 3D in metallo per produrre (per ora) pezzi dei suoi motori e (in futuro) gran parte dei suoi camion. Fino a pochi mesi fa, con questa tecnologia, la Casa francese aveva realizzato bilancieri e supporti di bilancieri e poi li aveva testati al banco per 600 ore su un motore Euro 6. Era stato un bel successo, fino a che l’ufficio Progettazione Motori Renault Trucks di Lione non ha addirittura progettato un intero prototipo di motore utilizzando esclusivamente la stampa 3D. Si tratta di un DTI 5, quattro cilindri, Euro 6 step C che normalmente equipaggia veicoli adibiti alla distribuzione. Ma dove ci potrà portare questa idea? Per capirlo, dobbiamo guardare un po’ indietro…

COM’È COMINCIATA

La stampa 3D nasce nel 1986, grazie all’idea di Chuck Hull, ingegnere americano, fondatore della 3D Systems, che brevettò la “Stereolitografia”. Questa tecnica permetteva di analizzare un oggetto con un software CAD/CAM e poi di riprodurlo in tre dimensioni. Insomma, Hull trovò il modo di “fotocopiare” gli oggetti, riuscendo a creare rapidamente modelli che potevano essere testati prima della loro produzione industriale. Da allora a oggi sono stati fatti passi da gigante. Oggi si possono utilizzare innumerevoli materiali con diverse caratteristiche meccaniche, che possono essere stampati sia da soli che in combinazione.

MENO PESO

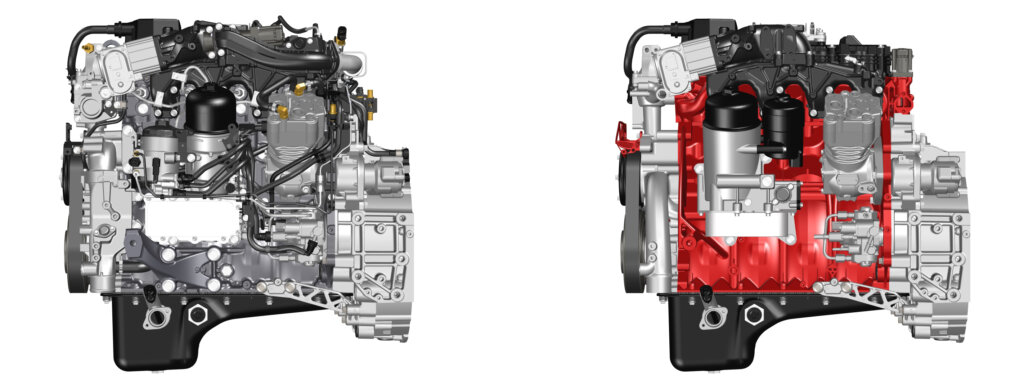

Lo scopo principale del progetto è stato quello di dimostrare l’impatto positivo della stampa 3D in metallo sulle dimensioni e sul peso dei meccanismi cinematici. Questa tecnica, infatti, consente di produrre lo stesso motore con un peso ridotto di ben 120 chili (cioè il 25% del peso totale in meno). Come si fa? È semplice (a dirlo, non a farlo!): si aggiunge materiale, in questo caso metallo, uno strato dopo l’altro, come se fosse un millefoglie, fino a che non si riproducono perfettamente anche le forme più complesse. In questo modo, Renault può contare su pezzi ottimizzati che permettono di ridurre il numero di componenti del motore e la quantità di operazioni di assemblaggio. Così diminuiscono (sempre del 25%) anche le componenti del motore DTI 5, che viene realizzato con 200 pezzi in meno. Ma a noi che cosa importa del miglioramento di un processo produttivo?

CONTI ALLA MANO

Conti alla mano, i vantaggi delle componenti di un veicolo prodotte tramite stampa 3D in metallo si traducono in un miglior costo totale d’esercizio, perché la diminuzione del peso del motore consentirà un maggior carico utile e una riduzione dei consumi di carburante. Ma naturalmente non ci fermiamo qui. Gli ingegneri Renault stanno lavorando per aumentare ulteriormente la funzionalità dei pezzi prodotti e le loro prestazioni e in questo modo il guadagno per ogni camionista sarà nel poter viaggiare su mezzi più economici e sicuri.

Leggi l’articolo completo sul nuovo numero di Professione Camionista! In edicola dal 28 febbraio!

Foto via: notiziariomotoristico.com